Um den Trägermedium die geforderten Eigenschaften wie Glätte, Glanz, Bedruckbarkeit und ein ansprechendes Erscheinungsbild zu verleihen, werden Bahnwaren geglättet. Dafür

werden neben einem extrem fein regelbaren Abstand und der Verarbeitbarkeit von großen

Breiten extreme Drücke benötigt um den notwendig Energieeinsatz aufzubringen. Als

weitere Möglichkeit des Einbringens von Energie über Wärme genützt.

Um dem gerecht zu werden, nützt man u.a. Kombinationen aus beheizbaren Walzen für

die Wärme und elastischer Nips. Diese gleichen die Deformation aus und sorgen

zusätzlich durch einen gleichmässigeren Druck über die Papierbahnlänge für eine

homogenere Verdichtung und Qualität. Für eine solche Walzenkombination gilt es eine Glättwerk zu konstruieren und das Fortschreiten der Arbeit zu dokumentieren.

Konstruktionsmethodik

Die technologischen Anforderungen ergeben sich zum Großteil aus den konstruktiven

Vorgaben der Walzen, aber auch durch Einschränkungen in der Aufgabenstellung.

Für das Konstruieren des Glättwerks und zum Finden einer optimalen Lösung ging ich

nach VDI 2221 vor, die das methodische Konstruieren normt. Die Gliederung dieses

Belegs liegt entsprechend dem Vorgehen Präzisieren – Konzipieren – Entwerfen –

Konstruieren zu Grunde.

Lösungsvarianten vorangegangener Studenten und Maschinen industrieller Anbieter

Um mir einen ersten Eindruck von der Aufgabe zu vermitteln, recherchierte ich über das

Internet das Angebot an Gebrauchtmaschinen für die Papierproduktion. Da das Angebot

etwas enttäuschend war, weitete ich die Suche auf Kalander anderer Produktionsstrasse

wie beispielsweise auf Thermobonding-Kalander aus.

Die gefundenen Maschinen in Verbindung mit den in der Konsultation vorgestellten

Lösungen vorangegangener Studenten vermittelten einen guten ersten Eindruck von der

Aufgabe.

Anforderungsliste

F: Forderung

W: Wunsch

F Mediumqualität: 135 g/m²; 0,15mm Dicke; 100% Altpapier

F Reduzierung des Wassergehalts auf ca. 5%

F Verarbeitungsgeschwindigkeit: 400 m/min

F Auslegung als Softkalander mit elastischen Nips, online

F Erforderliche Glätte: 200-1400 ml/min

F Max. Bahnbreite: 2500mm

F Höhe der oberen Walze: 2019mm

F Abstand der vorhandenen Fundamentschienen: 3350mm

F Steifigkeit: Abweichungen der Teile unter Last um max. 1,5mm

F Temperaturbeständigkeit von Teilen in Nähe der Oberwalze

F Temperaturbereich der Oberwalze: 250°C

F Erforderliche Linienlast auf Papier: 50-250 kN/m

F Horizonatlkraft der Bahn: ca. 500 N/m – 25 kN/m

F Anordnung des Glättwerks in Reihe zur Vorstufe

F Bauraumabmaße (l x b x h): 3m x 3m x 5m

F Fortlaufende Produktion

F Stellfläche für Antriebseinheiten: 3m x 3m

F Synchronität der angetr. Walzen, Abweichung bis 0,2%

F Für Produktion ohne Glättwerk: Unterwalze muss sich ca. 120mm von Nip

wegbewegen lassen

F Gestell als Schweißkonstruktion

F Kühlung des Lagers mit Öl

F Der Belastung entsprechende Antriebstechnik

F Kein Einsatz brandgefährdeter Stoffe

F Gewährleistete Sicherheit nach Maschinenrichtlinie

F CE-Zeichen

W Schaber sollen Verunreinigungen von Nips entfernen

F Einsatz von Breitstreckwalze um das „Einbügeln“ von Falten zu verhindern

F Keine Verschmutzung der Papierbahn durch Öl, Kondensat o.ä.

W Möglichst geräuscharm

W Geringstmögliche Belastung von Umwelt und Mensch

W Ölauffangwanne

W Schnelle Auswechselbarkeit der Walzen und Verschleißteile

W Wartungsfreundliche Verkleidung, schnelle Demontage

F Not-Ausschalter

Aufgliederung in Teilfunktionen und Baugruppenstruktur

Aus dem obigen Prozessplan wurden folgende auszulegende Arbeitsschritte bestimmt,

denen die zu entwickelnden Teilfunktionen gegenüberstehen. Die Träger dieser Funktionen sind in der vorläufigen Baugruppenstruktur zusammengefasst. Nach dem Beurteilen der Einzellösungen für die jeweiligen Funktionsträger und dem daraus resultierendem Entwurf, wird diese Baugruppenstruktur nochmals überarbeitet. Diese Struktur wird auch für die Konstruktion von Baugruppen im CAD genutzt.

Baugruppenstruktur

Gestell

◦ Schweißkonstruktion

◦ Lager

◦ Lagerträger

◦ Seitenwände

◦ Traverse

Walzen

◦ Oberwalze

◦ Unterwalze

◦ Breitstreckwalzen

Antriebe

◦ Motor

◦ Getriebe

◦ Kupplung

◦ Hydraulischer Zylinder

◦ Führungen

Sicherheitseinrichtungen

◦ Verkleidungen

◦ Lärmschutz

◦ Not-aus

Sonstiges

◦ Ölauffang

◦ Kondensatauffang

Beispielhaftes methodisches Auswählen von Vorzugsvarianten

Beispielhafte Konstruktion der Baugruppen

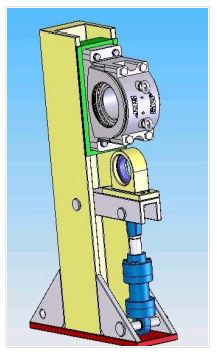

Beim Entwurf des Gestells habe ich mehrere Ansätze zur Optimierung der Belastungsverteilung über das Gestell verfolgt. Zum einen galt es das Biegemoment auf die Befestigungsstelle zwischen Gestell und Lager möglichst gering zu halten. Am besten gelingt dies, indem man den Hebelarm der Biegebelastung möglichst reduziert, da der Anpressdruck und damit die Kraftkomponente durch die technologischen Anforderung an die Glättung des Papiers nicht verändert werden kann. Der anzustrebende Extremfall mit der geringsten Belastung stellt also eine direkte, vertikale Befestigung des Lagerträgers am Gestell da.

Eine weitere hoch belastete Stelle stellt der Übergang des vertikalen Gestellteils (Hauptträger) zur Bodenplatte da. Da hier eine Belastungskerbe durch einen rechtwinkligen Übergang entstehen würde, die die Spannung ins unermessliche steigen lässt, habe ich den Übergang durch mehrere angeschweißte Dreiecksplatten abgemildert.

Weitere räumliche Schwierigkeiten entstehen durch das Unterbringung der Zustellteile wie Zylinder etc., da der Abstand der Lager auf dem Querträger durch die Walzen bereits vorgegeben und die Position der Haupträger durch das Fundament eingeschränkt ist. Um die Hydraulikzylinder möglichst optimal zu nützen, sollten diese mit möglichst geringer Versetzung unterhalb der Lagerträger sitzen (reine Druckbelastung, keine Biegung).Um dieser Anforderung gerecht zu werden, führe ich den Haupträger in U-Form aus, damit ich im Freiraum des Haupträgers den Querträger des Zustellmechanismus lagern kann. Somit befinden sich Hauptträger, Zylinder, Querträger und Lager in einer Ebene und müssen nicht versetzt zueinander angeordnet werden. Um ggf. auslaufendes Öl nicht zur Gefahr für das Personal werden zu lassen wurde eine Ölfangwanne unter dem Zylinder angeordnet.

Da durch die Pressung Wasserdampf freigesetzt wird und dieses an der Verkleidungkondensieren würde, habe ich am Oberbau eine Kondensatfangeinrichtung kompensiert. Dafür wurde die „Decke“ mit einer Schräge versehen. Das an der seitlichen Wand ablaufende Wasser wird anschließend in einem Fangbecken geführt und kann dort ggf abgepumpt werden (siehe Bild).

Kostenschätzung und Erfahrung mit der Online-Kalkulation

Um die Kosten der Konstruktion zu schätzen wurde die Kostenschätzung in drei Teile aufgeteilt.

1. Komponentenkosten von Zukaufteilen

Diese Komponenten wurden direkt bei den Herstellern von mir angefragt. Die Kosten basierten also auf verfügbaren Angeboten und konnten präzise ermittelt werden. Leider ließen die Angebote teilweise sehr lange auf sich warten.

2. Komponentenkosten von individuell zu fertigenden Schweiß-, Blech- und CNC-Frästeilen

Für die Bestellung von individuell zu fertigenden Maschinenteilen habe ich mich auf Online-Portale wie InstaWerk, Laserhub und andere Seiten gestützt. Wenn möglich habe ich stets mehrere Quellen verglichen. Dabei ist mir folgendes aufgefallen:

Laserteile: Die Preise haben sich hier zwischen den Anbietern nicht groß unterschieden. Die Technologie des Zuschnitts und Abkantens ist auch recht trivial.

Erfahrung mit CNC-Frästeile: CNC-Frästeile online zu bestellen, ist trotz der Komplexität einfacher als gedacht. Allerdings unterscheiden sich die Preise teilweise erheblich. Meine Erfahrung mit Spanflug war beispielsweise, dass es viele Optionen gibt, die Preise aber auch hoch sind. Bei InstaWerk habe ich die günstigsten Preise und nach einem Telefonat die kürzeste Lieferzeit angeboten bekommen. Dafür ist die Auswahl an Legierungen etwas geringer.

Schweißteile: Leider gibt es keinen einzigen Anbieter, der sich an die Schweißkonstruktionen macht. Das ist schade und so habe ich mich daran gemacht jede Schweißnacht per Hand zu kalkulieren. Das wäre ja eigentlich naheliegender für Firmen wie Laserhub das mit anzubieten als das CNC-Drehen.

3. Montage- und Inbetriebnahmekosten

Für die Montage wurden aus dem CAD die Anzahl der Fügestellen, der Fügestellentyp (Verschraubung, Verschweißung, ...) und die Fügestellengröße ermittelt. Damit ließ sich eine Einschätzung der notwendigen Montagezeit abschätzen. Diese wurde zusammen mit den Inebtriebnahmezeiten zu einem Stundensatz von 55 EUR/h verrechnet.

Abgleich zu realen Gesamtkosten

In Summe ergaben sich für das Glättwerk prognostizierte Kosten von etwa 145.000 EUR (ohne Betriebsstoffe und Aufbau). Da uns das Glättwerk von drei Sondermaschinenbauern als Gesamtlösung mit Kosten zwischen 153.000 - 187.000 EUR angeboten wurde, halte ich die Schätzung rückblickend für gelungen, da auch Mehraufwände durch CE-Zertifizierung und Maschinensicherheitsmaßnahmen nur in den Angeboten berücksichtigt wurden.

Zusammenfassung und Konstruktionskritik

Nach Abschluss dieses Projekts sehe ich eigentlich recht zufrieden auf das geleistete

zurück. Problematisch war für mich eigentlich nur die Einschränkung der Thematik und der

Umfang der Behandlung. Man könnte sicher unendlich genau ins Detail gehen, noch mehr

Nachrechnungen anstellen, schönere Diagramme erstellen etc. Aber gerade mit Blick auf

ein Zeit- (und im auch Kosten-) effektives Arbeiten, erübrigen sich viele Dinge. An manchen Stellen sind Vereinfachungen und Einschränkungen wohl notwendig. Selbstkritisch gesehen ist mir das bei einem zeitlichen Umfang von nur 300 Stunden sicher gelungen.