Aufgabenstellung

Im Rahmen dieser Arbeit wird eine Maschine zum Aufrichten und zum Verschließen des Bodens flachgefalteter schlauchförmiger Getränkekartonzuschnitte mit rechteckigem Querschnitt entwickelt. Folgende Teilfunktionen sollen von der Maschine realisiert werden:

- Speichern/Entspeichern

- Aufrichten

- Transportieren/Fixieren

- Bodenfaltung+Bodensiegelung

- Abzug des oben offenen Getränkekartons

Bei den Kartonzuschnitten handelt es sich um Mehrschichtverbunde (Laminate), die vorgerillt sind und bereits eine Längsnaht aufweisen. Die Mehrschichtverpackung besteht aus einer Kernlage aus Karton, auf welcher verschiedene Lagen aus thermoplastischem Material (Polyethylen) und Aluminium auflaminiert sind .

Die Zuschnitte werden der Maschine für den Prozess in einem Speicher bereitgestellt. Die Maschine entnimmt aus diesem jeweils einen Kartonzuschnitt und richtet ihn zunächst auf. Danach wird der aufgerichtete Zuschnitt fixiert. Damit wird die Formstabilität gewährleistet und eine definierte Weiterverarbeitung ermöglicht. Anschließend muss die Bodenfaltung und Verschließung des Bodens erfolgen. Der fertige Getränkekarton (Kopfnaht offen) wird in einer Zellkette dem nachgeschalteten Füllvorgang zur Verfügung gestellt.

Stand der Technik in der Konstruktion und Prozessführung

Die meisten Getränke, wie Milch und Fruchtsäfte, werden in Einwegverpackungen in den Handel gebracht. In der Verpackungsindustrie sind bereits unterschiedliche Lösungen für das Herstellen solcher Verpackungen bekannt. Die Einwegverpackung wird als vorgefertigter Zuschnitt den Form-, Füll- und Verschließmaschinen in einem Magazin bereitgestellt. Für das Aufrichten des Getränkekartonzuschnitts sind viele Lösungen bekannt. Eine dieser Lösungen wird in der Patentschrift DE 697 07 987 T2 beschrieben. Hier werden eine Aufrichtrolle und eine Gegendruckrolle zum Aufrichten des Zuschnitts eingesetzt. Das Abtransportieren der aufgerichteten Kartonzuschnitte erfolgt über eine so genannte Tragekette. Eine weitere Lösung ist in der Patentschrift EP 1 426 172 A2 zu finden.

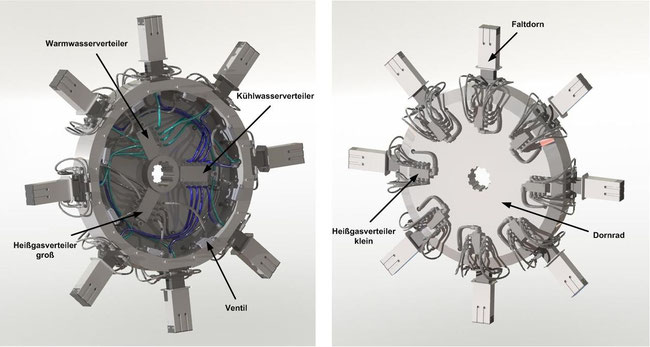

Der Zuschnitt wird über bewegliche Arbeitsorgane mit Saugnäpfen angesaugt. Das Aufrichten erfolgt durch eine Relativbewegung (Schwenk- und Klappbewegung) der beiden Arbeitsorgane. Der Abtransport zur nächsten Station kann über ein Abstreifen (Z.B. „Gabel“) erfolgen. Weitere Aufrichtvorrichtungen sind in den Patentschriften DE 39 30 720, EP 0 434 961, DE 39 41 866 und EP 0 440 940 beschrieben. Für die weiteren Teilfunktionen kommt hauptsächlich ein s.g. Dornrad zum Einsatz.

Das Dornrad dient zum einen zum Fixieren des Kartonzuschnitts, sodass die gewünschte Querschnittsform (rechteckig) aufrechterhalten werden kann und somit die Prozessgenauigkeit für die nachfolgenden Schritte gewährleistet ist. Die Dorne sind radial am Dornrad, dass eine intermittierende Bewegung erfährt, angeordnet. Der Zuschnitt wird auf einem Dorn platziert. Dabei muss der faltbare Bereich des Bodens des Kartunzuschnitts über dem oberen Bereich des Dorns überstehen, damit der Boden gefaltet und gesiegelt werden kann.

Solche Dornräder sind aus den Patentschriften DE 37 81 332 T2, US 3 303 761 und DE 10 2008 041 109 A1 (horizontale Anordnung) bekannt. Die Bodenfaltung erfolgt überwiegend mit Hilfe unterschiedlicher Faltorgane. Bevor der Zuschnitt den Faltorganen zugeführt wird, wird die Siegelschicht erwärmt und somit „klebefähig“ gemacht. Dies wird mit Hilfe von Heizköpfen realisiert.

Konzipierung: Entwicklung der funktionellen Struktur

Bevor die Teilprozesse im Einzelnen betrachtet werden können, muss die Gesamtstruktur analysiert werden. Hierbei werden sowohl die Ein- und Ausgänge charakterisiert als auch die Umstände, bei denen die Maschine zuverlässig arbeiten soll, und die Nebenwirkungen dieser zusammengetragen. Die nachfolgende Funktionsstruktur wird in drei Bereiche (Stoffbereich, Energiebereich und Informationsbereich) unterteilt.

Stoffbereich:

Die Kartonzuschnitte werden in einem Speicher für die nachfolgenden Schritte bereitgehalten. Aus diesem wird jeweils ein Kartonzuschnitt entspeichert und anschließend aufgerichtet. Der aufgerichtet Kartonzuschnitt muss für die weiteren Prozesse in Form gehalten werden, da dieser dazu neigt, sich wieder in seine Ausgangsform zu „legen“ bzw. nicht zwangsläufig in der geforderten Form zu verbleibt. Zum Abschluss wird der Boden gefaltet und verschlossen.

Energiebereich:

Die zur Verfügung stehende elektrische Energie wird benötigt, um das Drehmoment für die einzelnen Prozesse bereitzustellen und die Wärme für den Siegelprozess (Sofern diese benötigt wird!) bereitzustellen.

Informationsbereich:

Die einzelnen Prozesse werden durch Regelung und Steuerung der gesamten Prozesse aufeinander abgestimmt.

Entwurf: Teilarbeitsprinzipe und Grobentwurf

In diesem Abschnitt steht die konstruktive Umsetzung des Gesamtkonzeptes im Vordergrund. Hierbei werden die einzelnen Teilfunktionsbaugruppen entsprechend der Übergabekriterien (zu einer

Gesamtkonstruktion zusammengeführt.

Wie bereits beschrieben, wird der vorgefertigte Zuschnitt in einem vertikalen Speicher dem Prozess bereitgestellt. Aus diesem entnimmt ein Greifer mit Saugnäpfen einen Zuschnitt und bringt

diesen in Position zum Aufrichten. Der Verfahrensweg des Greifers soll so effektiv wie möglich (ohne zeitaufwendige Wege) gestaltet werden. Aus diesem Grund wird dieser Greifer unterhalb des

Speichers angeordnet. Bei dieser Art der Anordnung führt der Greifer eine Aufwärtsbewegung aus, saugt einen Kartonzuschnitt an und transportiert die-sen (abwärts) in die für das Aufrichten

vorgesehene Station.

Konstruktive Umsetzung

Bedingt durch die Heißgaszuführung von Innen ist eine Kühlung des Dorns nötig. Realisiert wird dies durch die Kühlwasserzuführung in Form eines Rohres. Das Rohr führt das Kühlme-dium direkt an die wärmste Stelle des Faltdorns, die Druckplatte. Der Druckplatte und dem Dorninnenteil wird die Wärme entzogen und durch die Bohrung, mit eingeschraubtem Fitting, herausgeführt. Die Länge des Dorninnenteils wird durch die geforderte Formatflexibilität bestimmt. Festgelegt wurde, dass mit vorgegebenem Packmittelzuschnitt gearbeitet wird und lediglich ein längeres Packmittel mit 50 ml größerem Füllvolumen berücksichtigt werden soll. Dies ist durch Austausch der Hülse möglich.

Es ist eine Fest- /Loslageranordnung gewählt worden, wobei das Festlager unten angebracht wurde um die Gewichtskraft auf diesem abzustützen. Die Lagergehäuse und die Lager werden von der Firma

SKF bezogen, sie beinhalten eine Lebensdauerfettfüllung.

Durch die gewählten acht Dorne wird das Dornrad um 45° pro Bewegungstakt gedreht. Diese Bewegung, mit einem Bewegungszeitanteil von 300 ms, erzeugt das ausgewählte Schrittge-triebe der Firma

Miksch GmbH . Das Getriebe hat eine Eingangsdrehzahl von 60 min-1. Diese Drehzahl wird von einem Getriebemotor der Firma SEW im Bemessungspunkt erzeugt. Die Kopplung von Schrittgetriebe mit Motor

und Welle erfolgt über drehsteife Sicherheits-kupplungen.

Online-Preisvergleich: Erfahrungen mit Xometry, Spanflug und Co.

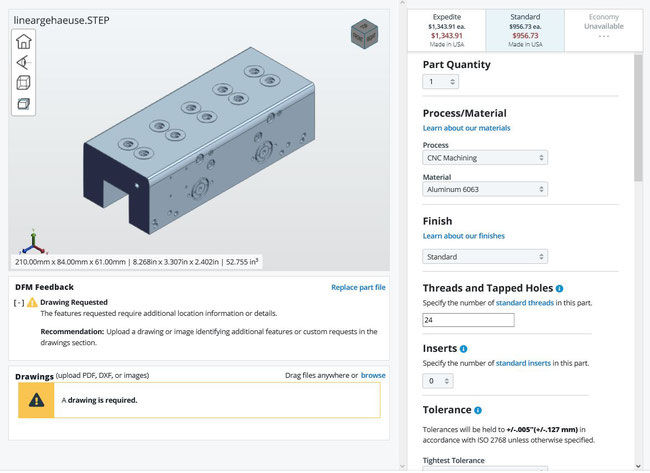

Zur Ermittlung der Gesamtkosten der Konstruktion wurde für individuell zu fertigende Bauteile eine Kostenrecherche über Online-Fertiger durchgeführt. Die Kosten unterscheiden sich dabei stark von Anbieter zu Anbieter, aber auch von Bauteil zu Bauteil. Beispielhaft ist hier eine mittelkomplexe Lineareinheit mit Abmaßen von 210.00mm x 84.00mm x 61.00mm aufgezeigt:

Erfahrung mit Spanflug

Spanflug bietet dabei die größte Materialauswahl und einen schnellen Uploader. Preislich bewegt sich der Anbieter im Mittelfeld, allerdings nur wenn man die längere Lieferzeit berücksichtigt. Eigentlich wäre es korrekt, hier die 966 EUR für die schnellere Lieferung heranzuziehen.

Erfahrungen mit Xometry

Xometry aus den USA war der teuerste Anbieter, obwohl noch nicht mal die höchste Toleranzstufe ausgewählt wurde. Die Standardlieferzeit ist hier allerdings sehr kurz.

Erfahrungen mit InstaWerk

InstaWerk bietet mit Abstand den günstigsten Preis bei 3 Wochen Lieferzeit. Allerdings sind Express-Lieferungen ab einem Tag nur über direkte Kontaktaufnahme zu erfragen. Die Stuttgarter Firma ist am jüngsten am Markt und noch im Aufbau, vielleicht kommen in Zukunft ja noch mehr Funktionen für die Frästeilkalkulation.

| Anbieter | Erfahrung | Preis, netto | Lieferzeiten |

| Spanflug | Schneller Upload, viele Werkstoffe | 639,75 EUR |

4 Wochen (Express mit Aufschlag) |

| Xometry |

Etwas verwirrende Benutzerführung. Keine Toleranzen nach Norm. |

956 USD |

2 Wochen (Express mit Aufschlag) |

| InstaWerk | Reduziertes Werkstoffangebot, Preise inkl. Versand. | 267,64 EUR |

3 Wochen (Express mit Aufschlag) |

Für die Kostenkalkulation wurde ein Mischpreis zwischen InstaWerk und Spanflug angesetzt. Im Vergleich zu Norm- und Katalogteilen zeigen individuell gefertigte Bauteile eine höhere Preisspanne und ein höheres Kostenrisiko während der Entwicklung. Der parallel durchgeführte Kostencheck bei den Anbietern führte zu einer transparenten und fortlaufenden Kostenaussage beim Kunden, was sehr positiv aufgenommen wurde.

Gesamtkostenrechnung

Für die Berechnung der Maschinenkosten ergaben sich nach durchgeführter Kostenanalyse folgende Gesamtkosten:

| Kostenpunkt | Betrag |

| Engineering (Konzeption, CAD, FEM, Montage- und Fertigungsplanung) | 45.258 EUR |

| Kaufteile, Standardkomponenten und Normteile | 25.325 EUR |

| Fertigungsteile (CNC-Dreh- und Frästeile, Bleche, Schweißteile, ...) | 48.550 EUR |

| Montagekosten und Inbetriebnahme | 24.250 EUR |

| CE-Kennzeichnung, Sicherheitsmaßnahmen und -ausrüstung | 20.256 EUR |

| Automatisierung (Schaltschrankbau, SPS, Oberfläche und -software) | 38.258 EUR |

Fazit

Im Rahmen der Entwicklung konnte eine technisch machbare, kostengerechte Konstruktion umgesetzt werden, die bei einem Maschineninvest von ca. 200.000 EUR einige der Kernfunktionalitäten der Produktionslinie in der notwendigen Produktivität erfüllt. Mehr unter Links.